Motivation

Während ihres Einsatzes verlieren Maschinen unweigerlich ihre ursprüngliche Einstellung, z. B. durch Erschütterungen oder Verschleiß. Sie müssen deshalb regelmäßig, mitunter sogar mehrfach im Jahr, rekonfiguriert werden. Hierfür werden die Maschinen von eigens angereisten Servicetechnikern ausgelesen und neu parametrisiert. Diese Dienstleistung ist nicht nur personal- und reiseintensiv, sondern verursacht obendrein auch teure Maschinenstillstände. Hinzu kommt, dass die Komplexität im Maschinen- und Anlagenbau in den vergangenen Jahren stark zugenommen hat und insbesondere durch die Digitalisierungsbestrebungen forciert wurde. Zugleich erhöhen sich neben der umfangreichen Datenakquise die Anforderungen an die Fertigungsgeschwindigkeiten und die Fertigungsqualität, um ein Produktionsoptimum bei zunehmender Variantenvielfalt zu erzielen.

Die im Maschinenbau notwendigen Synergien zwischen dem Maschinenbau, der Mess‑, IT- und Automatisierungstechnik sowie der Datenanalytik erfordern zusätzliches Know-how. Damit werden insbesondere kleine und mittlere Unternehmen aufgrund der knappen Ressourcen vor große Herausforderungen gestellt. Gerade sie können die Wartung selten selbst erledigen, sondern müssen auf spezialisierte, externe Fachkräfte zurückgreifen. Doch diese sind Mangelware, was oft zu langen Wartezeiten führt.

Förderung

AUDIo wird vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) gefördert und gehört zum Technologieprogramm „Smarte Datenwirtschaft”. Hier werden Projekte gefördert, die neuartige Datenprodukte und digitale Systeme entwickeln, aus denen innovative Datendienste und datenbasierte Geschäftsmodelle abgeleitet werden können. Die Anwendungsbereiche reichen von der Bauwirtschaft über die Medienbranche bis hin zu Transport und Verkehr.

Projektstart: 1.9.2021

Projektende: 31.8. 2022

Ziele und Konzept

Ziel von AUDIo ist es, die Rekonfiguration von Maschinen zu digitalisieren und den Maschinenbetreibern als Self-Service anzubieten. Unterstützt wird der Maschinenbetreiber dabei durch das einfach anzuwendende Double-Ball Bar-Messsystem und eine Augmented-Reality-Brille, welche die einzelnen Prozessschritte direkt auf der Maschine visualisiert.

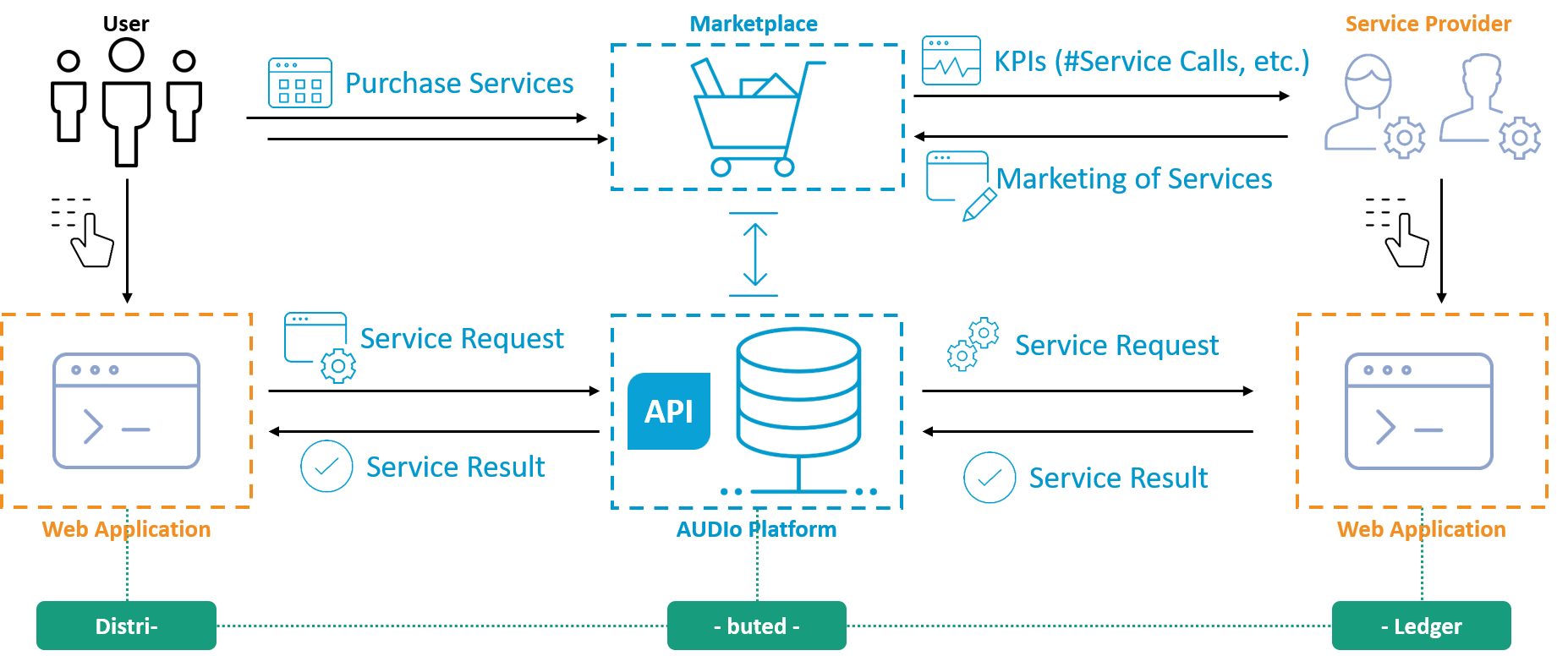

Zur Übermittlung der Daten zwischen dem Maschinenbetreiber und dem Anbieter des Rekonfigurationssservices kommt eine Dienstleistungsplattform zum Einsatz. Diese ermöglicht dem Dienstleistungsanbieter die individuell auf die jeweilige Maschine zugeschnittenen Optimierungsparameter ortsunabhängig zu ermitteln und anschließend bei bestehender Gewährleistung und Haftung dem Maschinenbetreiber wieder zur Verfügung zu stellen.

Die über die Plattform durchgeführten Transaktionen werden zudem mittels Distributed-Ledger-Technologie manipulationssicher protokolliert. Hierdurch wird der Wertschöpfungsvorgang auditierfähig, so dass gegenüber Dritten die Korrektheit der jeweils bereitgestellten Daten nachgewiesen werden kann.

Weiterhin enthält dieser Ansatz enormes Einsparungspotenzial für alle Wartungstechniker (z. B. Reiseaufwand), da Messungen mittels geeigneter Hardware bzw. zukünftig, und wo technisch möglich, direkt durch die Maschine erfolgen. Die Ergebnisse sollen für weitere Dienstleistungsangebote im Bereich des Maschinen- und Anlagenbaus exemplarisch sowie infolge der bereitgestellten Plattformschnittstellen als zusätzliche Module integrierbar sein. Hier wird der in das Konsortium aufgenommene Partner (IFT) der TU Wien einen zusätzlichen Beitrag leisten und eine weitere Dienstleistung im Bereich des Condition Monitorings entwickeln.

Lösungsansatz

Das technische Herzstück von AUDIo bildet eine digitale Dienstplattform, die sogenannte AUDIo-Plattform. Auf ihr kann der Maschinenbetreiber den Maschinen-Rekonfigurationservice erwerben und anschließend die für die Rekonfiguration benötigten Maschinendaten einspielen. Die übermittelten Daten werden vom Dienstleister analysiert und in entsprechende Befehle zur Rekonfiguration der Maschine überführt. Diese Befehle werden dem Maschinenbetreiber ebenfalls über die Plattform zurückgeschickt, so dass er seine Maschine – gegebenenfalls gestützt durch Augmented Reality – selbst rekonfigurieren kann. Durch den Einsatz des Distributed Ledgers IOTA wird dabei sichergestellt, dass sowohl die vom Betreiber übermittelten Daten als auch die vom Dienstleister geschickten Befehle überprüfbar und nicht kompromittiert sind.